Entraba por la puerta de la nave principal, sin dirigir su vista al costado y en su lengua nativa (el gerente de producción de una empresa japonesa de autos) me preguntó cómo me sentía por haber dilapidado el dinero de la empresa construyendo “eso”…! Con una incipiente seña de su mano se refirió a una enorme y compleja máquina (transfer) que habíamos comprado para fabricar automatizadamente un producto y que se encontraba arrumbada en un costado de la nave, ya que nunca funcionó como se esperaba!

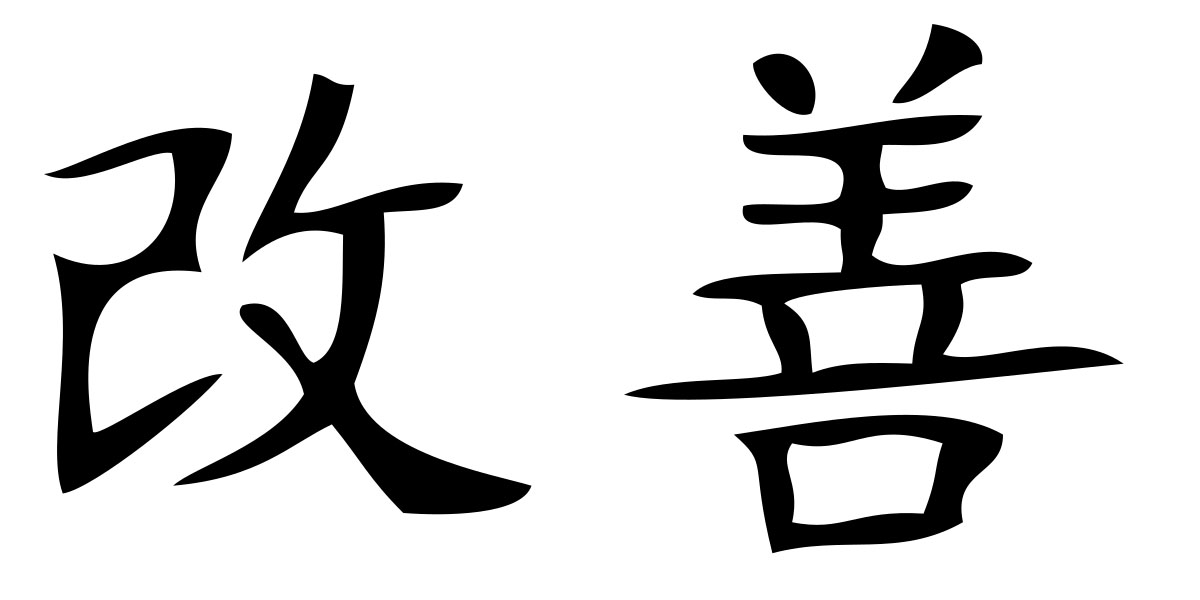

Así empezó su dura pero bellísima enseñanza del Kaizen, aquella filosofía oriental de producción ligera, sobre la que hoy descansa buena parte de nuestra felicidad.

Diseño del proceso productivo: máquinas, celdas y líneas de ensamble

El sistema Kaizen nos enseñaría que:

- Ninguna empresa debía “comprar” la automatización de sus procesos, sino que tiene que hacer un camino junto a la mejora y a la eficiencia de esos procesos hasta que los automatismos comiencen a tener sentido por sí solos ya que facilitan las tareas al hombre, quien nunca debe dejar de ser el protagonista del proceso. Comenzar con procesos sencillos, probarlos, mejorarlos, convencerse de su confiabilidad y recién entonces acoplarlos progresiva e inteligentemente a otros procesos, “la espiral Jidoka” nos decía.

- Se debe ascender en la espiral Jidoka hasta alcanzar el nivel óptimo de automatización al servicio del hombre.

- La mejor manera de fabricar cosas, es incorporando personas en los procesos que aporten su inteligencia para vigilar, dirigir y operar un proceso. Que aportasen su habilidad manual para realizar mucho más flexiblemente operaciones específicas. Que aporten su capacidad de trasladarse de un sitio a otro y realizar operaciones en una celda de trabajo de una interesante complejidad.

- Dentro de una celda de producción la persona podía moverse y caminar hasta ocho kilómetros por día y que eso era bueno y reconfortante para él.

- Las máquinas automáticas y los robots están reservados a procesos a los que no deban ser expuestas las personas. (Cabinas de pintura, de soldadura, sitios ruidosos o peligrosos)

- El movimiento es saludable para el hombre, por ende hay que evitar que esté sentado o parado todo el día en su puesto de trabajo. (Problemas de postura, várices etc.)

- En la celda de producción, él es quien dirige el proceso, lo controla, lo regula, lo supervisa, lo inicia y lo finaliza, y termina así siendo el autor de una pieza de calidad, completa y lista para la próxima etapa del proceso.

- Para nuestra industria metalmecánica productora de componentes para el uso de gas, las máquinas deben estar ubicadas en celdas del tipo “herradura”, así el operador finaliza su recorrido cerca del inicio y ahorra tiempo.

- Las celdas, como también las líneas de ensamble, debían funcionar en sentido anti horario… ¡nunca nos dijo por qué pero así lo hicimos!

- Nunca el hombre debía esperar a que la máquina finalice su trabajo, ya que no debemos permitir que el hombre malgaste segundos o minutos de su vida haciendo algo (esperar!) que no es de utilidad para nadie.

- Incrementando el número de personas en la celda, se podía duplicar y hasta triplicar la producción de manera instantánea.

- Las máquinas debían ser sencillas, robustas, seguras y confiables, pero también deben poder ser reutilizadas en caso que haya que destinarlas a otro proceso.

- El tiempo de set up de las máquinas o dispositivos debe ser el mínimo posible. “Como máximo 10 minutos” nos confesó, ya que más que se tiempo quita flexibilidad y condiciona frente a la demanda.

- Poka Yoke en japonés se refiere al establecimiento de un mecanismo que permita que en una secuencia de operaciones exista siempre la posibilidad de que el proceso anterior sea verificado de alguna manera en el posterior. De esta forma se trabaja de forma más distendida y se reduce el error.

- La fuerza y los movimientos musculares repetitivos no deben ser condición de ningún puesto de trabajo.

- Un proceso mal diseñado hace daño a las personas, causando que esas personas terminen enemistándose con la empresa.

- Todo proceso debe apuntar al “cero defecto” ya que fabricar “basura” es malgastar la vida haciendo algo que no le sirve a nadie.

- El tiempo y la dignidad de una persona no deben ser utilizados para corregir lo que una máquina hace mal. Se debe detener el proceso, corregir el problema y luego seguir.

- Los procesos de producción deben basarse en el flujo continuo de una pieza desde que ingresa a la planta (o sale del almacén central) hasta que se despacha al cliente. No debe haber en lo posible productos semiterminados ni stocks de piezas en proceso.

- Las líneas de ensamble del tipo “espina de pescado”, que tienen un tracto central y múltiples suministros laterales abastecidos por un mitsuzumashi (una persona que arrima a la línea la pieza justa, en el momento justo, al sitio justo y en la cantidad justa) son la manera más flexible de ensamblar el producto demandado en cada instante.

- Exponer los defectos a la vista de todos, es la única manera de erradicarlos ya que los defectos se erradican en un esfuerzo conjunto y participativo.

- Nunca se alcanza un nivel aceptable de calidad, productividad, eficiencia, etc. Solo haya un camino: el de la “mejora continua”.

- El stock es un enemigo que solo sirve para ocultar todos los problemas nuestros problemas. Si tengo procesos no confiables, si tengo proveedores no confiables, si planifico mal, etc., necesito tener stock para no poner en riesgo las entregas al cliente!

- Forzar la baja del stock hace que salgan a la luz los problemas y sólo así se puede encarar su solución. El sistema Kanban como sustituto de complejas planificaciones se basa en definir recipientes que siempre que estén vacíos. Su llenado lo autoriza el proveedor externo o interno.

- Si en un proceso hay una operación estática (horno de temple p.ej.) siempre varios hornos pequeños dan mayor flexibilidad que uno grande.

En forma resumida, estos 25 puntos del sistema Kaizen permiten sincronizar la demanda de los clientes con la oferta, generando una sólida relación cliente-proveedor. De esta forma se está preparado para responder de inmediato a la demanda del mercado, lo cual ¡no parece mala idea!

En nuestro caso en Tonka, el Kaizen se respira en todos los rincones de la empresa y el resultado está a la vista: nos hemos quedado prácticamente solos en el mercado, no hemos despedido personal por falta de trabajo en 47 años, crecemos sostenidamente y dicen que somos la mejor oferta valor de plaza.